Bouwkundig detailleren voor tekenaar en ontwerper:

Glas.

Voor de volgende onderwerpen ga naar:

algemeen;

glasdikte bepaling;

glassoorten;

oppervlaktebehandeling van glas;

isolerende beglazing;

zonwerende beglazing;

verwarmingsglas;

veiligheidsbeglazing;

inbraakvertragende beglazing

brandwerende beglazing;

beloopbaar glas;

het plaatsen van glas bij het beglazen van (traditioneel) timmerwerk;

het plaatsen van glas bij het beglazen van (traditioneel) timmerwerk;

Algemeen: Glas in een veranderende maatschappij:

bron leidraad tekst: interieurcursus LOI (1977)De kunst van het vervaardigen van glas is al heel oud.

De muurversieringen van de oude Egyptenaren tonen ons al voorstellingen van smeltovens en blaaspijpen voor de bewerking van glas.

Van Egypte uit verplaatste deze techniek zích naar Fenicië.

(vroeger meer bekend als Phoenicië. Dit was de naam voor de regio aan de oostelijke kust van de Middellandse Zee. (thans Libanon en Syrië))

Van Fenicië verplaatste de glassierkunst zich naar Griekenland en Italië, waar zij in de eerste eeuwen van de Romeinse keizertijd haar hoogste bloei bereikte. De techniek om verschillende gekleurde glasmengsels tot één massa te versmelten en onderliggende lagen door slijpen bloot te leggen (de techniek van het millefiori- en het filigrainglas) is hier ontstaan.

Na de val van het Romeinse Rijk verplaatste de glastechniek zich naar Byzantium , waar men het reeds bereikte in stand hield en daarnaast het glasmozaïek voor wand-

en vloerversiering tot bloei bracht.

(Byzantium was tot het jaar 330 de naam van de stad aan de Bosporus die daarna Constantinopel en tegenwoordig Istanboel heet.)

Terwijl men in de middeleeuwen in het zuiden de kunst van het glasmozaïek beoefende legde men zich in het noorden toe op het vervaardigen van gebrandschilderd (venster)glas.

In Frankrijk ontwikkelden zich hieruit de bekende schijven vensters, waarvan de toepassing in de 14de eeuw zo sterk toenam, dat men een aantal glasfabrieken moest oprichten.

Tijdens de regering van Lodewijk XIV voorzag men de ramen van roeden en kruizen, hetgeen het einde betekende van de ronde ruiten.

), maar in 1688 ging men er in Frankrijk toe over de grotere ruiten te gieten.

Deze techniek werd uitgevonden door Thévart en vervolmaakt door De Néhou.

), maar in 1688 ging men er in Frankrijk toe over de grotere ruiten te gieten.

Deze techniek werd uitgevonden door Thévart en vervolmaakt door De Néhou.

Hoewel glas reeds heel vroeg bekend was (zoals uit het hier bovenstaande blijkt), was de toepassing daarvan nog lang niet algemeen.

In de l8de eeuw voorzag men raamopeningen nog dikwijls van geolied papier. Ook gebruikte men wel lijnolie

als een doorschijnende laag, aan beide zijden bespannen met gaas of wel een met gaas gewapende lijnoliefilm.

In de middeleeuwen was ook van deze materialen zelfs geen sprake en voorzag men de kleine raamopeningen van opengewerkte houten panelen, ajourbewerkte marmerplaten

of soms van tapijten.

|

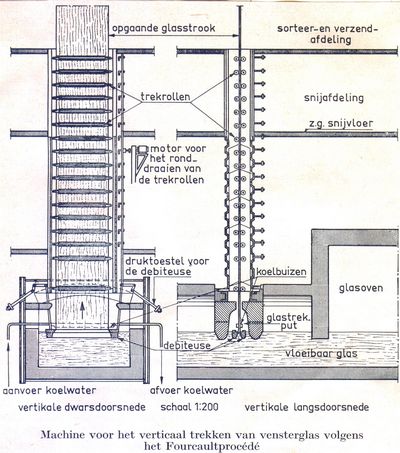

bron vervolg leidraad tekst en afbeelding: Jellema 1965

in 1913 vond Fourcalt de methode van glastrekken uit, hierdoor werd continu productie mogelijk. Na 1945 volgden andere verbeterde werkwijzen zoals het Pittsburg systeem en de Libbery-Owensmethode waarbij niet meer vertikaal maar horizontaal werd getrokken. Wat de bouw betreft, had het glas eeuwenlang als voornaamste functie het toelaten van daglicht in de woning.

Vooral na de wederopbouw, halverwege de vorige eeuw, is men aan de beglazing uiteenlopende andere eisen gaan stellen.

Door het toenemende verkeer ontstond een groeinde lawaaihinder; ook voor dit probleem bleek de meervoudige beglazing een nuttige functie te vervullen.

|

|

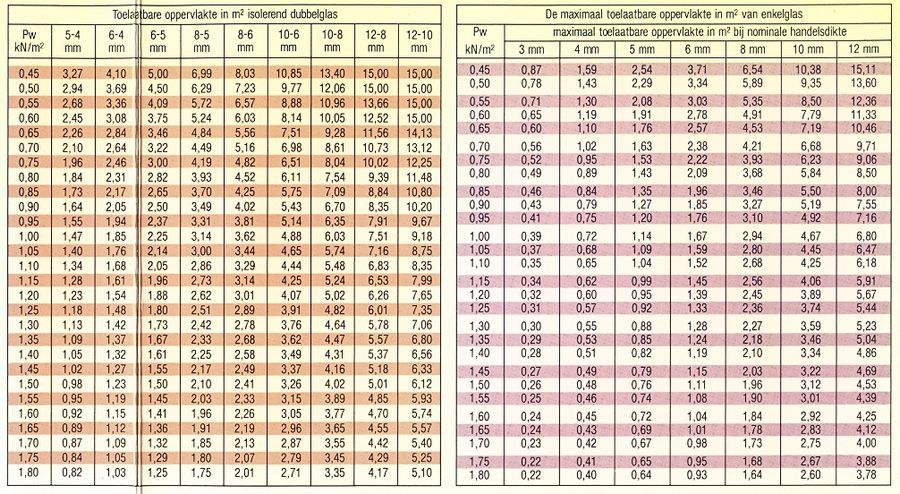

Glasdikte bepaling:

"Gewoon" glas in verticale gevelopeningen moet volgens het Bouwbesluit weerstand tegen windbelasting hebben:om die weerstand te kunnen bepalen is NEN 2608 opgesteld. Daarbij is NPR 3599 een extra hulpmiddel met tabellen voor het bepalen van de benodigde glasdikte conform de eerder genoemde norm.

Voor het toegenomen aantal niet-verticale glasconstructies in overkappingen etc. zal de NEN 2608 worden uitgebreid met een aantal aanvullende normen zoals:

- NEN 2608-1, heeft uitsluitend betrekking op de glasdikteberekening voor verticale beglazing en is identiek aan NEN 2608;

- NEN 2608-2 (1999), ter vervanging van ontwerpnorm NEN 2608-A (1998); NEN 2608-3, berekening van beloopbare beglazing voor onderhoud en reparatie vanaf het glazen dak.

Plaatselijke temperatuurverschillen kunnen gevaarlijke spanningen in het glas veroorzaken. Derhalve dient men te vermijden dat overgordijnen, jalouzieen, rolluiken binnen of buiten, te dicht bij de beglazing worden aangebracht, waardoor de natuurlijke afvoer van de zich daatussen bevindende lucht wordt belemmerd en een thermische schok kan optreden, met breuk als gevolg.

Glassoorten:

Glas bestaat voornamelijk uit kwartszand dat onder hoge temperatuur wordt gesmolten.

De te gebruiken grondstoffen bepalen in hoge mate de helderheid van het glas.

Glas bestaat voornamelijk uit kwartszand dat onder hoge temperatuur wordt gesmolten.

De te gebruiken grondstoffen bepalen in hoge mate de helderheid van het glas.

Voor fijn glaswerk zoals kristal gebruikt men potas en loodmenie. Kristal is minder hard dan glas waarin kalk is gebruikt.

Om glas te kleuren maakt men gebruik van oxiden,

kobaltoxide geeft een blauwe kleur,

koperoxide wordt gebruikt voor purperrood en lichtblauw,

mangaanperoxide voor paars,

houtskool, zwavel en antimoon voor geel,

goud voor robijnrood,

etc.

Arsenicum en mangaan vormen de ontkleurende elementen en geven het glas een grote helderheid.

Voor de algemene glassoorten zie hieronder:

Voor de overige glassoorten zie de documentatie van de leveranciers bij de verwijzingen naar externe sites van derden:.

vensterglas:

Als getrokken glas verkrijgbaar in verschillende dikten.spiegelglas:

Gegoten glas. Het gegoten glas wordt gedurende lange tijd na verwarmd om een zo gelijkmatig mogelijke afkoeling te krijgen. Vervolgens wordt het glas geslepen en gepolijst.

sortering spiegelglas in foutvrij (VA) bijna foutvrij (VVA) en kleine niet hinderlijke fouten (VVV).

VA is voor spiegels. Voor spiegelglasruiten wordt VVA toegepast en VVV wordt gebruikt voor normale beglazing.

(Semie spiegelglas en immitatie spiegelglas en wordt gemaakt van getrokken glas)bruutglas:

Gegoten en gewalst glas voordat het geslepen wordt.figuurglas:

Glas waarin een bepaald profiel is gewalst.gegolfd glas:

draadglas:

Metaalgaasweefsel aangebracht in het hart van de glasplaat. Werd vroeger veelal als veiligheidsglas en brandwerende beglazing toegepast.spiegeldraadglas:

gekleurd glas:

- ondoorzichtig gegoten glas;

- melkglas en opaline glas; (melkglas is door en door wit gekleurd glas) (melkglas gelanineerd met gewoon glas geeft opaline)

- gekleurd doorzichtig glas (diverse kleuren door toevoeging van metaaloxiden);

- antiek glasglas in lood:

Voor de pdf "bescherming van glas in lood" (info 41) restauratie en beheer van de Rijksdienst voor de Monumentenzorg zie bij de verwijzingen naar externe sites van derden.

Glassoorten voor structurele beglazing:

Voor structurele beglazing komen uitsluitend veiligheidsglassoorten in aanmerking.(

indien gewenst het onderwerp structurele beglazing van het onderdeel gevels;

)

indien gewenst het onderwerp structurele beglazing van het onderdeel gevels;

)

Onder veiligheidsglassoorten worden in dit verband verstaan:

- voorgespannen glas (gehard);

- gelaagd glas.

- overschrijding van de toelaatbare treksterkte;

- randbeschadigingen;

- nikkelsulfide insluitingen.

Een combinatie van beide, gelaagd en voorgespannen , kan voor bepaalde toepassingen een optimale keuze zijn.

Door een drietal factoren kan een voorgepannen (geharde) ruit bezwijken:

Oppervlaktebehandeling van glas:

Er zijn twee redenen om de oppervlakte van glas verder te bewerken: esthetiek en techniek.

Technische behandelingen zijn coaten en folies, omdat daarmee de technische prestaties van glas worden beïnvloed.

glascoating en glasfolies.

glascoating en glasfolies.

En onder esthetische behandelingen vallen graveren, facetslijpen, beschilderen, zandstralen, printen en zeefdrukken.

oppervlakte bewerkingen.

oppervlakte bewerkingen.

Isolerende beglazing (dubbel glas):

Bij enkele beglazing gaat een belangrijk percentage van de geproduceerde warmte verloren. Isolerende beglazing (dubbel glas) daarentegen houdt, door zijn opbouw, de warmte voor een deel vast.Het opbouwprincipe van dubbel glas.

Het gebruikelijke isolatieglas bestaat uit twee naast elkaar geplaatste glasplaten met een spouw van 6-12 mm, de spouw is gevuld met een gas (Lucht, Argon, Krypton, enz) dat door zijn lagere geleidingsvermogen de warmte doorlaatbaarheid van totale glaspakket vermindert.

De afdichting rondom de glasplaten bestaat uit een organisch kit.

dubbel glas benamingen:

Dubbel glas. Dit is eigenlijk de eerste soort isolerend glas die vroeger in huizen werdt geplaatst.

Gewoon HR glas.

De eerste soort HR glas had een lagere isolerende waarde dan het huidige HR+ of HR++ glas

HR+ glas.

Dit is dubbel glas met daartussen een spouw gevuld met droge lucht.

HR++ glas.

HR++ glas is dubbel glas of zelf drie dubbel glas met daartussen meestal Argongas. Op de binnenkant van een ruit zit nog een speciale coating.

Wil je weten welk soort (dubbel) glas er in het verleden is geplaatst?

Kijk dan naar de aanduiding in de afstandhouder tussen de glasplaten: HR, HR+ of HR++. Staat er geen aanduiding, dan gaat het om gewoon dubbelglas of HR glas van voor 1996.

Drievoudig glas

Bij een goed geisoleerde gevel volgens het principe van een nul-op-de-meter woning is glas nog steeds de zwakste schakel

en verliest de woning circa acht keer zoveel warmte via het glasoppervlak als via een

even groot goed geïsoleerd geveldeel. Glas wordt daarom terecht

aangemerkt als de zwakke schakel van de thermische schil. Het

verklaart daarmee de opmars van drievoudig glas (in bijpassende kozijnen).

het onderwerp "De energiebalans" bij het onderdeel "verwarming - warmteregeling".

het onderwerp "De energiebalans" bij het onderdeel "verwarming - warmteregeling".

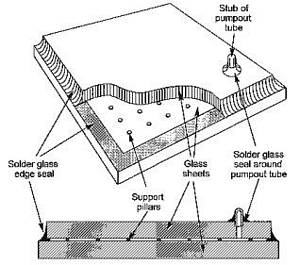

Vacuüm glas:

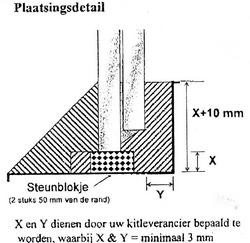

(afbeelding vacuüm glas (intraprojects.com) plaatsingdetail (Pilkington))Bij vacuüm beglazing wordt de bijzonder hoge thermische isolatiewaarde bereikt door geleiding en warmtestuwing door middel van een vacuüm spouw tussen de twee glasplaten, en door beperking van de warmteoverdracht door straling bij gebruikmaking van speciaal Low-E glas.

Het opbouwprincipe van vacuüm glas.

Een rij van minuscule glazen steuntjes, 0.2 mm hoog en 0.5 mm in omtrek is tussen de twee glasplaten geplaatst teneinde een gelijke vacuüm spouw te creëren.

De steuntjes zijn 20 mm van elkaar aangebracht.

Eén van de ruiten is van Low-E glas, en is gericht naar de vacuüm spouw. De randen van de beglazing zijn afgedicht door middel van soldeer glas, dat gelijk is aan het uitzettingscoëfficiënt van de glasplaten

zie documentatie Spaciaglas bij verwijzingen naar externe sites van derden.

Zonwerende beglazing:

Zonnestraling wordt door normaal glas praktisch geheel doorgelaten. Het voorkomen hiervan kan geschieden door het toepassen van een effectieve zonwering of door het toepassen van een hiervoor ontwikkeld glastype.De belangrijkste eisen waaraan zonwerend glas moet voldoen zijn lichttoetreding, en een gereduceerde zonnewarmtetoetreding.

De verhouding tussen lichttoetreding, uitgedrukt in LTA, en zonnewarmtetoetreding, uitgedrukt in ZTA, duidt de selectiviteit aan.

Verwarmingsglas:

(bron: http://www.iq-glas.nl)IQ-Glas® is een gehard dubbelglas met een geïntegreerd elektrische verwarmingselement.

Zowel de binnen- als de buitenruit van het verwarmend glas zijn gemaakt van gehard veiligheidsglas.

Op beide zijden van de dubbele beglazing zijn onzichtbare metaaloxidelagen aangebracht.

De metaallaag op de binnenkant van de binnenste ruit doet dienst als een elektrische weerstand (verwarmingselement) en de metaallaag op de binnenkant van de buitenste ruit als een reflector.

Het verwarmingselement verwarmt de binnenruit tot ongeveer 35°C . De reflectiecoating aan de binnenzijde van de buitenruit zorgt er vervolgens voor, dat de opgewekte warmte niet verloren gaat, maar voor 99% rechtstreeks naar binnen wordt gekaatst.

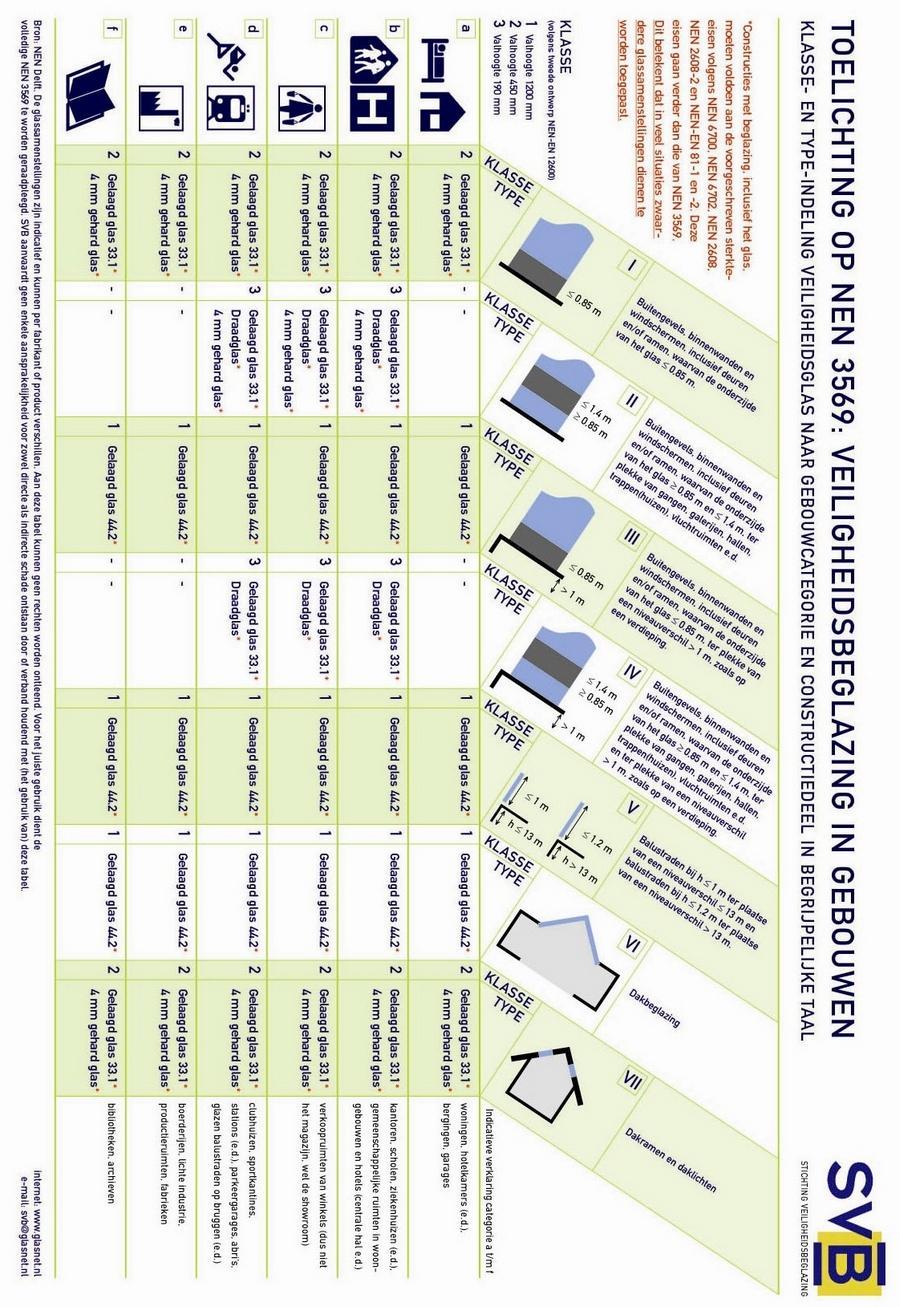

Veiligheidsbeglazing in gebouwen:

Veiligheidsglas is een glassoort dat bij breuk geen gevaar voor ernstige snijwonden oplevert.Gelaagd veiligheidsglas bestaat uit minimaal 2 glasbladen met daartussen een doorzichtige taaie kunststof folie. De folie bij gelaagd veiligheidsglas zorgt ervoor dat bij breuk het glas bij elkaar word gehouden. Hierdoor ontstaan geen gevaarlijke scherven en is er dus geen risico op ernstig lichamelijk letsel. Gelaagd glas heeft als extra voordeel dat de ruit bij breuk één geheel blijft en er dus geen grote opening ontstaat.

Draadglas is ook veiligheidsglas, maar zeer beperk toepasbaar. De ingelegde draden zorgen ervoor dat bij breuk het glas bij elkaar gehouden wordt. Maar bij een grote stootbelasting (doorvallen, doorslaan, etc..) ontstaat er tóch een opening en dus ook de kans op lichamelijk letsel.

Voor normale veiligheidsbeglazing welke in standaard gebouwen voorkomt is er de NEN 3569: Veiligheidsbeglazing in gebouwen.

De NEN 3569 geeft verschillende scheidingsconstructies of onderdelen van scheidingsconstructies.

Afhankelijk van de scheidingsconstructie of onderdeel hiervan is een risico op verwondingen door glas groter of kleiner.

Algemeen:

Voor een woning geldt dat wanneer de onderzijde van het glas zich tussen 0 en 85cm vanaf de vloer bevindt, dit veiligheidsglas dient te zijn.

Verder dient volgens de norm in doorvalsituaties zoals bij balustrades(met niveauverschil), dakramen, daklichten en dakbeglazing (bijvoorbeeld serres) gelaagd veiligheidsglas toe gepast te worden.

Bij toepassing van schuin geplaatst isolerend dubbelglas moet het veiligheidsglas normaliter aan de onderzijde worden toegepast.

Voor liftschachten is NEN-EN 81-1 en NEN-EN 81-2 van toepassing.

Bij isolerend dubbelglas moet veiligheidsglas aan die zijde worden geplaatst waar de stootbelasting kan optreden. Dit betekent dat isolerend dubbelglas in een aantal situaties wordt uitgevoerd met aan beide zijden veiligheidsglas. Bij toepassing van schuin geplaatst isolerend dubbelglas moet aan de onderzijde veiligheidsglas worden toegepast.

Klasse- en type-indeling veiligheidsglas (publicatie 024 van de glasbranche organisatie (www.glasnet.nl))

De Stichting Veiligheidsbeglazing heeft een tabel samengesteld die het een en ander verduidelijkt.

De Stichting Veiligheidsbeglazing heeft een tabel samengesteld die het een en ander verduidelijkt.

Inbraakvertragende beglazing:

EN 356: In- en/of uitbraakvertragend glas.

Deze norm wordt gedefinieerd in weerstandsklassen (tabel A), en wel:

- De klassen P1A tot P5A: kogelval proef.

- De klassen P6B tot P8B: hamer en bijl test.

EN 1063: Kogelwerende beglazingen.

Deze norm wordt gedefinieerd in weerstandsklassen (tabel B), en wel:

- De klassen afhankelijk van het type vuurwapen en munitie.

Tabel A: Norm EN 356 (inbraakvertragende beglazing)

|

EN- KLASSEN |

TEST

|

ENERGIE |

|

Klassen

P1A tot P5A: kogelval test |

||

|

P1A |

3/kogelinslagen (4,1kg) van een hoogte van 1,5 m |

181 |

|

P2A |

3/kogelinslagen (4,1kg) van een hoogte van 3 m |

362 |

|

P3A |

3/kogelinslagen (4,1kg) van een hoogte van 6 m |

724 |

|

P4A |

3/kogelinslagen (4,1kg) van een hoogte van 9 m |

1.086 |

|

P5A |

3x3/kogelinslagen (4,1kg) van een hoogte van 9 m |

3.258 |

|

Klassen

P6B tot P8B: hamer en bijl |

||

|

P6B |

30 tot 50 slagen met hamer en bijl |

- |

|

P7B |

51 tot 70 slagen met hamer en bijl |

- |

|

P8B |

meer dan 70 slagen met hamer en bijl |

- |

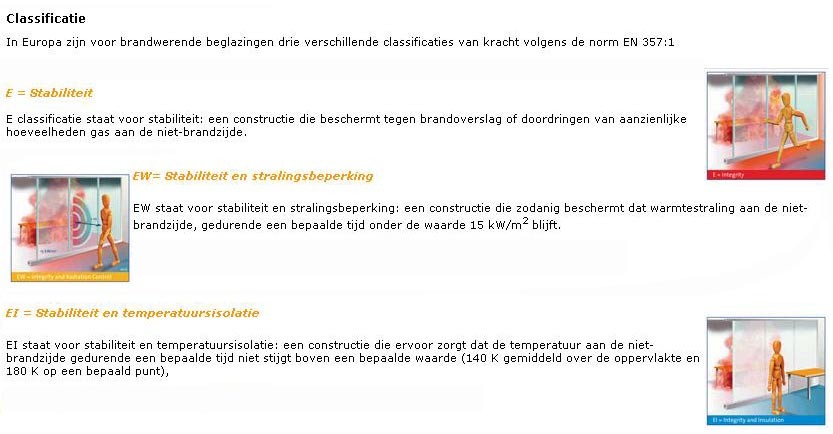

Brandwerende beglazing:

Volgens de voorschriften zijn er 3 categorieën waarin we de beglazingen kunnen verdelen, en wel:- 20 minuten WBDBO voor inwendige scheidingsconstructie tussen 2 verblijfsruimten, niet op dezelfde woonlaag gelegen.

- 30 minuten WBDBO voor brandcompartimenten en vluchtwegen in gebouwen niet hoger dan 5 meter.

- 60 minuten WBDBO voor brandcompartimenten en vluchtwegen in gebouwen hoger dan 5 meter maar niet hoger dan 70 meter.

Classificatie brandwerende beglazing:

Draad- en Spiegeldraadglas

Draadglas zal in het algemeen worden toegepast in combinatie met hout en staal. In het eerst genoemde geval dient ermee gerekend te worden dat het kozijn of de glaslatten aan de van het vuur afgekeerde zijde kunnen gaan ontbranden. Bij brandproeven bijvoorbeeld na ca 15 minuten. Wanneer de glaslatten en het kozijn zijn behandeld met een brandvertragende verf kan de brandwerendheid worden verhoogd tot ca 30 minuten. Een verdere verbeteringkan verkregen worden door het glas te vatten in een speciaal profiel vervaardig van een onbrandbaar materiaal.

Per wandsegment van 2,5 x 2,5 meter mag "maximaal 3,0 m2" draad- en/of spiegeldraadglas* worden toegepast.

WBDBO 30 minuten

Per wandsegment van 2,5 x 2,5 meter mag "maximaal 1,7 m2" draad- en/of spiegeldraadglas* worden toegepast.

WBDBO 60 minuten

Per wandsegment van 2,5 x 2,5 meter mag "maximaal 0,9 m2" draad- en/of spiegeldraadglas worden toegepast.

Monoliet gehard glas

Omdat van een monoliet geharde glasplaat vaak maar één afmeting getest is in een wandsegment van 2,5 x 2,5 meter, is de toepasbaarheid van grote hoeveelheden in volledige wanden ten gevolge van de bijbehorende warmtestraling vaak niet toelaatbaar.Voor de WBDBO hoogte, de maximale afmetingen en de toepasbaarheid van grote hoeveelheden in volledige wanden wordt hierbij verwezen naar de betreffende rapporten behordende bij het te gebruiken glas.

Gelaagde, niet opschuimende brandwerende beglazingen

Voor de WBDBO hoogte, de maximale afmetingen en de toepasbaarheid van grote hoeveelheden in volledige wanden wordt hierbij verwezen naar de betreffende rapporten behordende bij het te gebruiken glas.Bij sommige soorten is een bijkomend gegeven, tijdens een brandsituatie, het vrijkomen van giftige gassen en het ontstaan van zware rookontwikkeling (ca. 25 maal de rookontwikkeling van de opschuimende brandwerende beglazingen). Gevolg hiervan is bijvoorbeeld desoriëntatie tijdens een vluchtpoging.

Gelaagde, wel opschuimende brandwerende beglazingen

Ook hier geldt een maximaal geteste afmeting. Echter daar de testen van deze glassoorten zijn uitgevoerd in puiconstructies volledig voorzien van beglazing en de bijbehorende warmtestraling toch laag blijft, is het met deze glassoorten meestal wel mogelijk de wanden volledig te beglazen. voor documentatie brandwerende beglazing zie hieronder bij verwijzingen naar externe sites van derden.

Beloopbaar glas:

Beloopbaar glas is gelaagd glas waar je op kunt lopen.Het voordeel van gelaagd glas als beloopbare toepassing is dat bij breuk van 1 van de glasplaten, de folies en de andere platen het geheel, als het totaalpakket maar dik genoeg is, bij elkaar blijven houden.

Om de juiste dikte en samenstelling van het beloopbare glas te bepalen dient er een statische berekening te worden gemaakt door een ter zake deskundige.

Bouwkundig detailleren voor tekenaar en ontwerper:

dd: 19-12-2019

| extra informatie behorende bij: | Glas algemeen: |

|

Geblazen vensterglas:

De grondstoffen voor de glasbereiding maalt men tot poeder en dit smelt men bij een temperatuur van 1800 tot 2000 °C in vuurvaste kroezen met een inhoud van 50 kg gesmolten glas. De glasmassa is dan na zekere tijd dik vloeibaar als stroop.De verwerking geschiedt met de blaaspijp, een werktuig dat door a1le eeuwen heen bijna geen verandering heeft ondergaan.

Voor de fabricage van geblazen vensterglas kan men volgens twee methoden werken, nl:

- de schijvenmethode;

- en de cilindermethode.

De eerste, thans niet meer toegepaste methode bestond uit het blazen van een bol, die men op een bepaald moment aan de onderzijde opensneed, waarna door snel ronddraaíen van de pijp een ronde schijf ontstond met een middellijn van soms wel 1,20 m. Dergelijk glas is niet altijd even vlak, maar het heeft een hoge glans. Een groot nadeel is, dat men bij het snijden van rechthoekige ruiten vee1 afval heeft.

Een nieuwere werkwijze is de cilindermethode, door Duitse glasblazers uit her Zwarte Woud ingevoerd ín 1727. Hierbij

liet men de zachte glasbol minder snel draaien, waardoor deze uitzakte tot een peervormig lichaam. Door de bereikte

peervorm vervolgens deels te blijven draaien en deels te rol1en ontstond een cilindervorm met gesloten uiteinden.

Als de cilinder zijn juiste vorm en grootte had bereikt, verwijderde

men de uiteinden door deze met een druppel water van de cilinder te laten afspringen. Verder sneed men de cilinder

in de lengterichting open. De inmiddels al wat afgekoelde cilínder legde men daarna op een metalen plaat om hem

in een oven zo lang te verhitten, dat het glas weer week werd en de cilinder zich door zijn eigen gewicht tot een vlakke

plaat uitspreidde. Hierna streek men de plaat met een íjzer nog vlak en gIad.

| extra informatie behorende bij: | Glasdikte bepaling: |

|

Bepaling van de minimum-glasdikte voor windbelasting aan de hand van tabellen

NEN 2608: Vlakglas voor gebouwen - weerstand tegen windbelasting - eisen en bepalingsmethode.

Deze norm geeft de eisen en de bepalingsmethode voor de weerstand tegen windbelasting van verticaal geplaatste ruiten in buitengevels van gebouwen, bestaande uit enkelvoudige glasplaten of isolerend dubbelglas.

NPR 3599 (1991):

Vlakglas voor gebouwen - bepaling van de minimumglasdikte voor windbelasting - afgestemd op de NEN 2608.

Deze praktijkrichtlijn geeft rekenregels en tabellen voor de bepaling van de minimaal vereiste nominale handelsdikte van vlakglas en voor de meeste gangbare ruitafmetingen voor gebouwen, voor zover hieraan geen andere eisen zijn gesteld dan het voorkomen van breuk door windbelasting.

Bepaal voor het bepalen van de juiste glasdikte het de door de wind veroorzaakte extreme stuwdruk aan de hand van de stuwdruktabel welke te vinden is bij het onderdeel wind en zoek vervolgens in de onderstaande maximaal toelaatbare m2 tabellen de minimaal toe te passen glasdikten op.

| extra informatie behorende bij: | Veiligheidsbeglazing: |

|